主要应用场景

极片生产、电芯生产、模组Pack生产等

应用说明

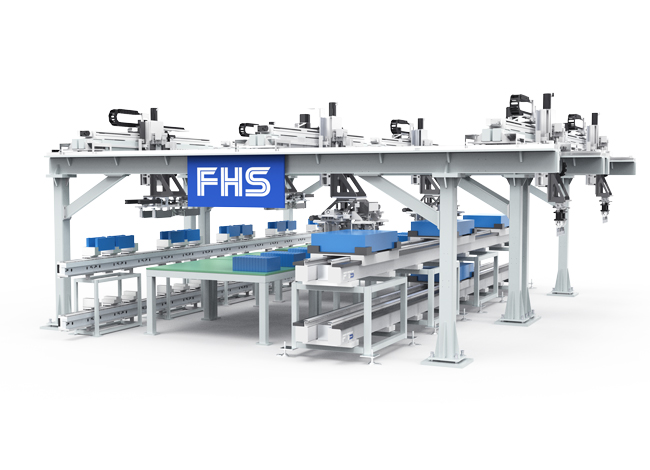

锂电工序繁多且复杂,不同工艺对输送线的广泛适用性提出来更高要求。同时,也对产线运行效率、柔性化以及维护成本提出了更高要求。FTS-LT、FTS-MT可以广泛适用于锂电前道、中道需求,FTS-HT可以广泛应用于后道需求。

产品优势

- FTS双动子夹持、成组运动、双向运动等功能,为柔性制造提供更多的可能

- FTS高精度、高速,大大提升了锂电产线节拍

- FTS少摩擦,维护周期长,减少了维保成本

应用案例

本产线用于方型电池顶盖的组装,采用磁悬浮实现盖板产品高速移载,对顶盖片、防爆阀、密封圈、正负极柱、下塑胶等自动上料,预留AGV接口可后期升级自动上料;3D视觉检测产品平面度或高度差检测,在线氦检气密性,超声波自动焊接下塑胶,激光刻二维码或激光焊接防爆阀、正负极柱等;可自动进行产品电性能检测并将NG产品进行剔除,实现合格产品自动下料装盘。

磁悬浮优势:

提升顶盖装配的工艺节拍时间,能节省焊接换型的时间,提升整线的换型柔性;

磁悬浮输送线能与产线MES系统无缝对接,提升产品工艺质量的可追溯性;

产线的整线工艺在单夹具上完成,减少产品搬运流转频次,提升整线良率和整线的稼动率。

| 重复定位精度 | ±0.02 mm |

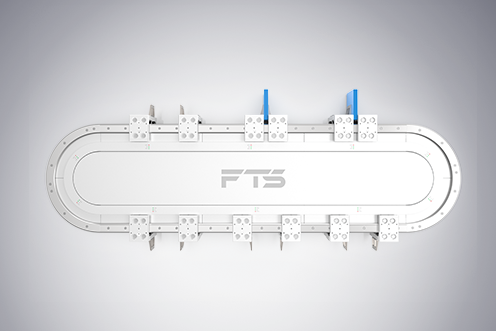

本产线用于激光毛化和等离子清洗,采用磁悬浮承载电芯高速移载,实现电芯自动上料、二次定位、激光清洗、等离子清洗、电芯换向以及自动下料等功能;产线采用双动子夹持的方式,能稳定达到高兼容高精度高速度。

磁悬浮优势:

满足6种不同尺寸规格电芯快速换型;

重复定位精度高,无需二次定位,可以与激光清洗设备联动,在动子运动过程中完成清洗。

| 产线节拍 | 60 PPM |

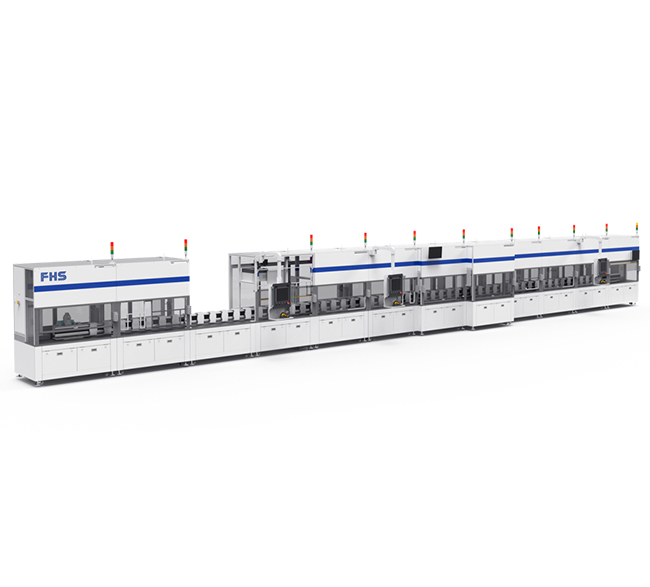

本产线用于方形电池模组装配,自动与AGV对接,实现自动上下料及中转,机器人视觉引导电池及水冷板自动拆包、分料、扫码,电芯OCV测试、贴胶及贴胶检测、成组为Beam、水管自动插接、堆叠成电池Block。

产线采用磁悬浮实现水冷板高速循环移载中转,水冷板拔帽、清洁、扫码且能无级兼容800-1500 mm范围内任意规格。

磁悬浮优势:

间距无极可调,不需更换夹具;

更换水冷板时操作简单,只需调整参数,方便快速换型。

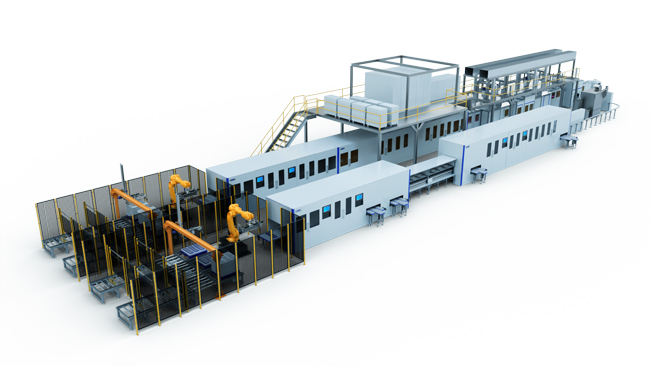

本产线用于汽车动力电池模组装配,整线节拍72PPM,电芯采用AGV自动对接上线,电芯搬运采用磁悬浮输送线,能够实现多种电芯尺寸的自动换型生产,电芯段工艺包括电芯OCV测试,绝缘片粘贴,绝缘片撕胶,模组堆叠。模组搬运也采用磁悬浮输送线,大大提升了产品的输送节拍和定位精度。产线自动对模组进行拼装、检测和入箱。

磁悬浮优势:

简化工站数量和复杂程度,降低调试难度,减少调试周期;

减少了输送时间和二次定位时间,提升运行效率,同样节拍产线占地面积更小;

根据工件的大小,自动调整动子位置,快速换型。

| 产线节拍 | 72 ppm |

| 节约占地面积 | 50% |

推荐产品

立即获取解决方案

我们将通过对您业务需求的调研,目前项目情况的梳理,以及行业竞争对手的分析结果来为您定制专属的项目方案。

"*" indicates required fields