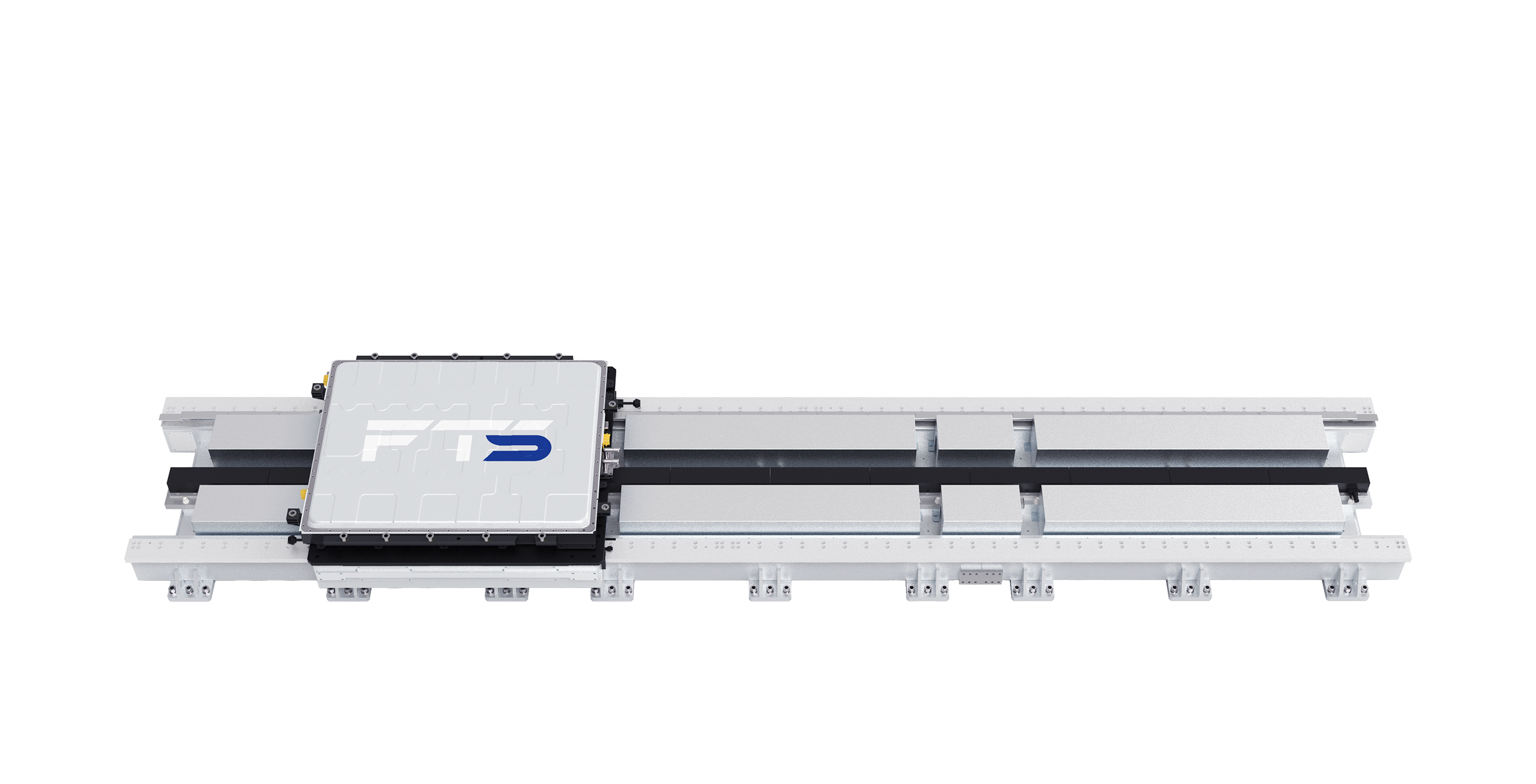

±0.1 mm

重复定位精度

150 - 5000 kg

负载范围

3.5 m/s

最大速度

产品亮点

- 电机可间隔排布,提高利用率

- 大负载,最重可达5000KG

- 快速更换动子及工装,匹配生产不同规格产品

- 模块化设计,匹配应用多种生产场景

- 软件可自定义工位数量,电机集成模块及动子模块可拓展

- 产品类型及工艺迭代,线体可长期多次重复利用

产品案例

本产线用于汽车白车身焊接,为汽车制造商提升了生产力,降低了运营成本,并提高了安全性。适用于所有车身制造工艺,可适应非标准尺寸的车辆底盘,并支持多种车型变化(如汽油、混合动力、电动)。

产线优势:

速度与效率:传输速度比传统系统快两倍,每小时产量提高了25%。

空间优化:车身车间占地面积减少30%。

可靠性:近乎零故障率,正常运行时间高达98%,比传统系统提高了10%。

通用性:适用于所有车身制造工艺,并支持多种车型变化(如汽油、混合动力、电动)。

成本节约:能耗降低24%,维护需求极少。

安全性:消除了传统滚轮磨损、油脂和其他污染物带来的风险。

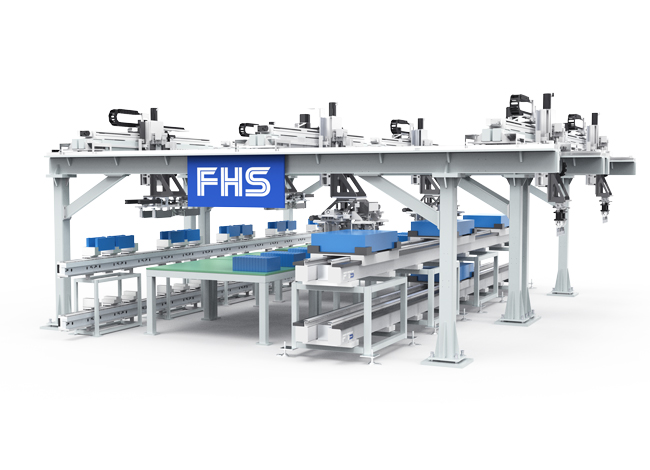

本产线用于汽车动力电池模组装配,整线节拍72PPM,电芯采用AGV自动对接上线,电芯搬运采用磁悬浮输送线,能够实现多种电芯尺寸的自动换型生产,电芯段工艺包括电芯OCV测试,绝缘片粘贴,绝缘片撕胶,模组堆叠。模组搬运也采用磁悬浮输送线,大大提升了产品的输送节拍和定位精度。产线自动对模组进行拼装、检测和入箱。

产线优势:

简化工站数量和复杂程度,降低调试难度,减少调试周期;

减少了输送时间和二次定位时间,提升运行效率,同样节拍产线占地面积更小;

根据工件的大小,自动调整动子位置,快速换型。

| 产线节拍 | 72 PPM |

| 节约占地面积 | 50% |

FTS-HT电机气隙参数

| 电机气隙(mm) | 4 | 7 | 10 | 13 | 16 | 19 | 22 |

| 240mm磁板推力(N) | 571 | 483 | 408 | 345 | 292 | 246 | 208 |

| 480mm磁板推力(N) | 1142 | 965 | 816 | 690 | 583 | 493 | 417 |

| 720mm磁板推力(N) | 1713 | 1448 | 1224 | 1035 | 739 | 739 | 625 |

| 960mm磁板推力(N) | 2284 | 1931 | 1632 | 1380 | 1166 | 986 | 833 |

| 电机气隙(mm) | 4 | 7 | 10 | 13 | 16 | 19 | 22 |

| 240mm磁板推力(N) | 571 | 483 | 408 | 345 | 292 | 246 | 208 |

| 480mm磁板推力(N) | 1142 | 965 | 816 | 690 | 583 | 493 | 417 |

| 720mm磁板推力(N) | 1713 | 1448 | 1224 | 1035 | 739 | 739 | 625 |

| 960mm磁板推力(N) | 2284 | 1931 | 1632 | 1380 | 1166 | 986 | 833 |

立即获取解决方案

我们将通过对您业务需求的调研,目前项目情况的梳理,以及行业竞争对手的分析结果来为您定制专属的项目方案。

"*" indicates required fields